|

|

Die "Meisel-Technologie" fand Verwendung bis um 1905.

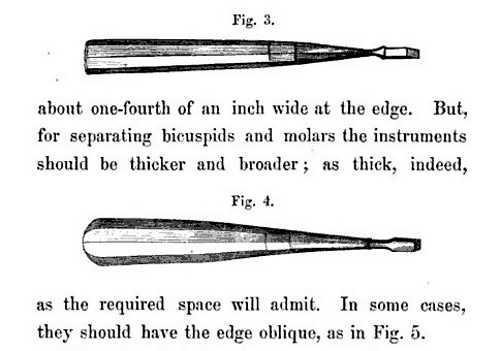

Es gab verschiedene Ausführungen, einige waren gerade, andere hatten eher die Form einer Axt oder Hackebeil und wurden direkt mit der Hand benutzt aber auch unter Zuhilfenahme eines kleinen Hammers. Es gibt Berichte die besagen, bereits um 1700 seien rotierende Instrumente in der Zahnheilkunde verwendet worden. |

|

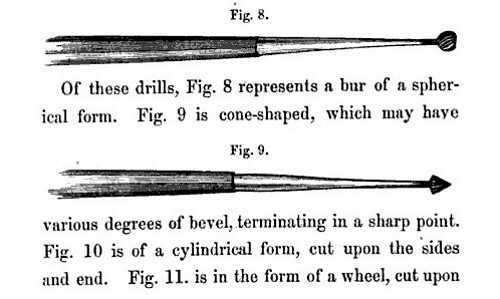

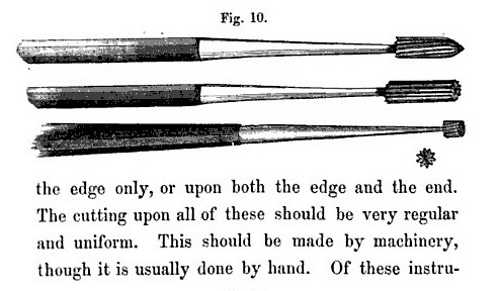

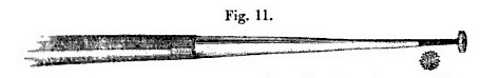

J. Taft beschreibt die Formen dieser bur drills,

verlangt dass diese aus dem besten Stahl hergestellt werden

müssen und erklärt dass die einen Durchmesser von etwa

1/32 inch (ca. 0,8 mm) bis zu 1/5 inch (ca. 5 mm) haben sollen, wobei

10 zwischen-Größen angebracht wären.

|

|

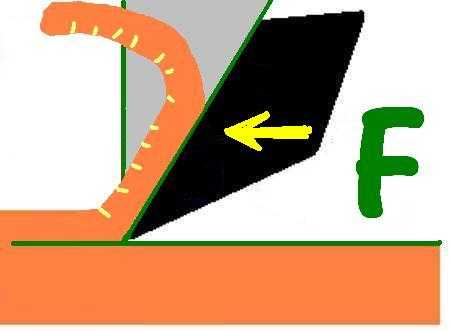

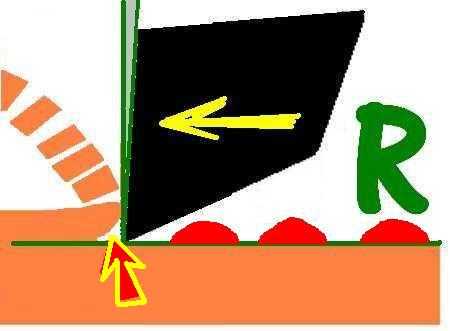

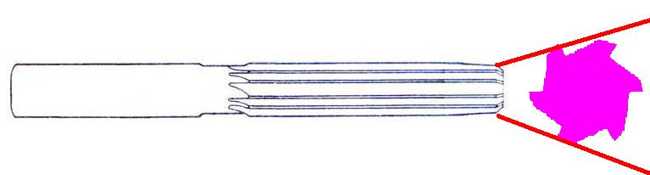

Diese Instrumente wurden mit den Fingern gedreht, (wobei verschiedene Hilfsmechanismen Anwendung fanden, wie der hier gezeigter Ring-Fräser des Amos Westcott von (oder von Merry??) 1846)

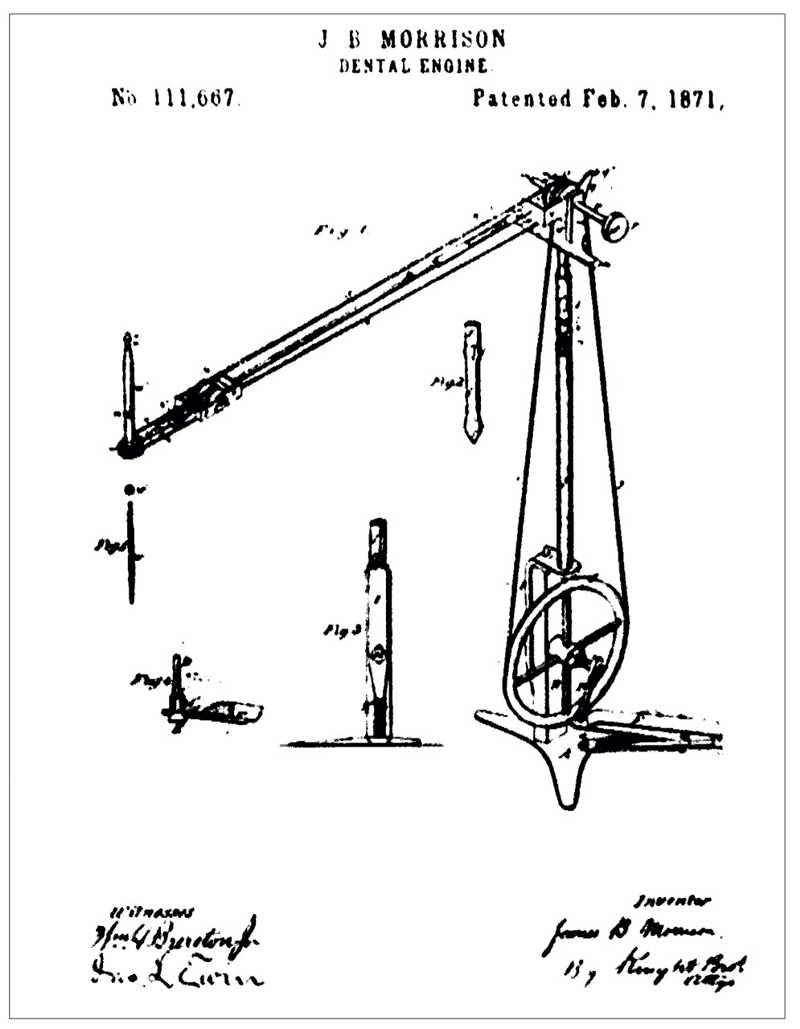

bis 1871 James Beall Morrison (1829-1917) eine Fuss-betätigte-"Singer-Nähmaschine" als Antrieb adaptierte. Morrison patentierte seine Erfindung und entwickelte diese weiter. 1883 kam dann die erste elektrische Maschine, um 1950 die Luft-getriebene Turbinen. |

|

|

|

|

|

|

|

|

|

|

|

|

|

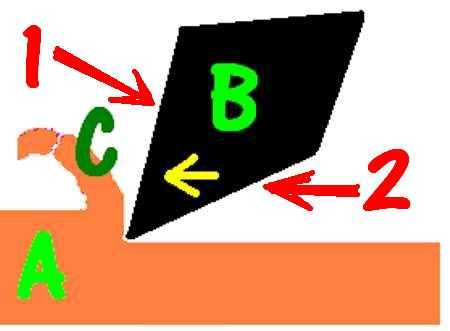

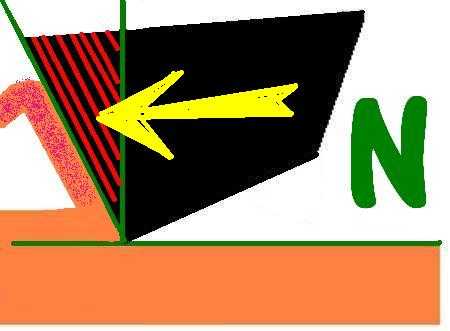

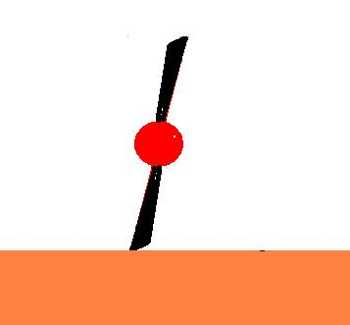

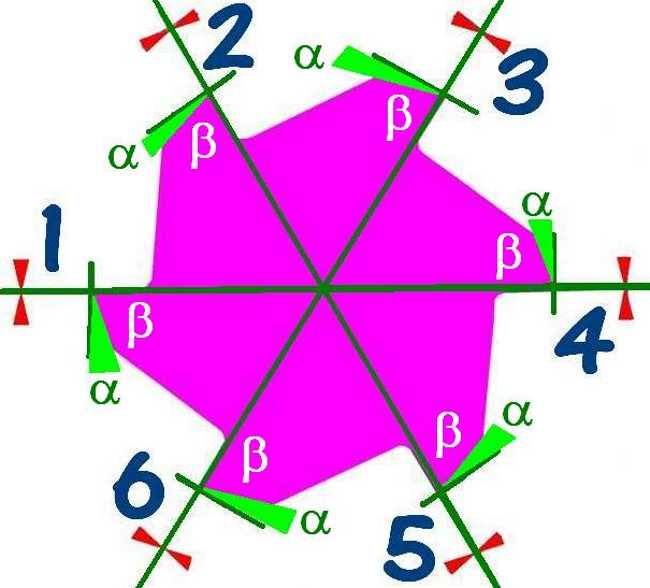

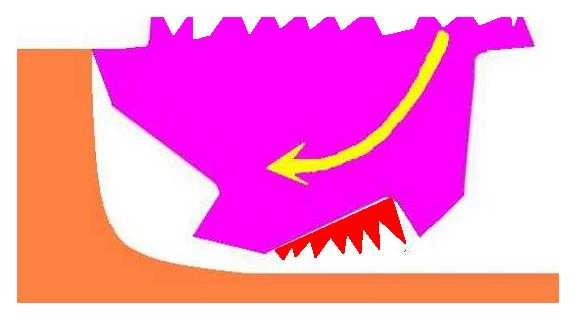

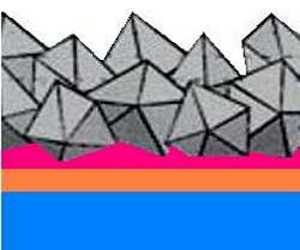

Die Grundform jede Schneide ist der seit der Steinzeit bekannter Keil.

Durch Bewegung (Vorschub) des Schneidekeils (B) über das zu bearbeitende Material (A = Haut, Nagel, usw. →in der Technik Werkstück) wird ein Teil abgetragen. Das abgetrente Teil (hier C) wird Span benannt. |

|

|

|

|

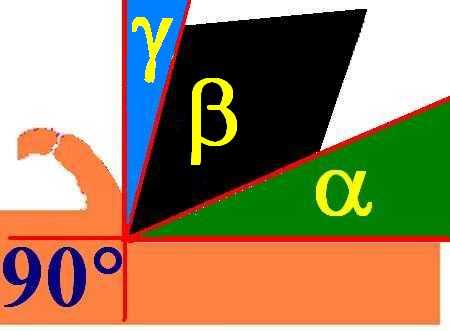

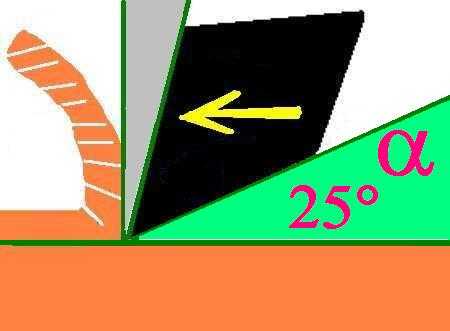

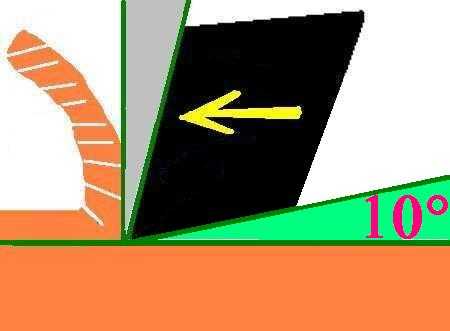

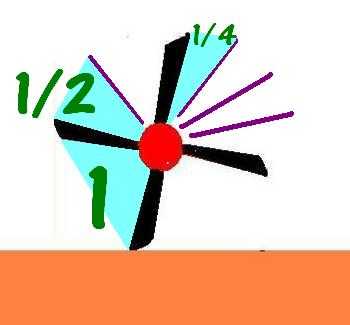

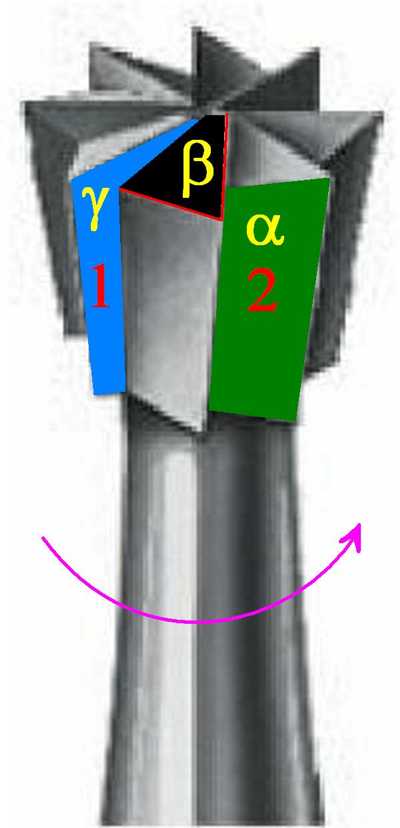

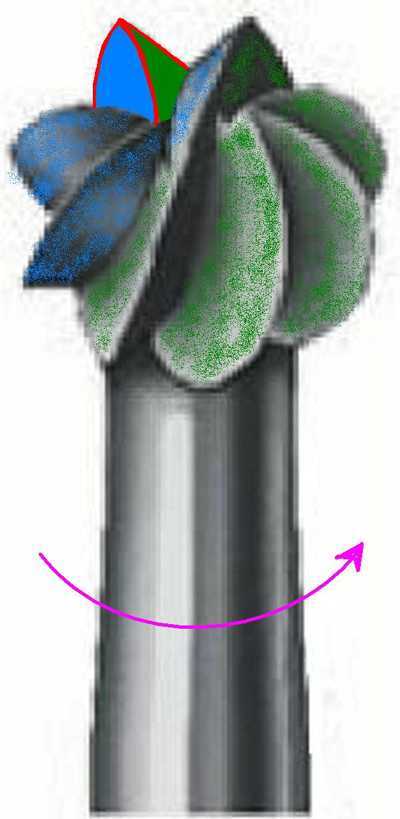

Der Schneidekeil wird durch die Schneiden begrenzt, die gerade oder

geknickt sein können.

Die Fläche des Keiles an welcher der Span abläuft wird Spanfläche (1) benannt, diejenige die gegenüber der Werkstückoberfläche zeigt ist die Freifläche (2) |

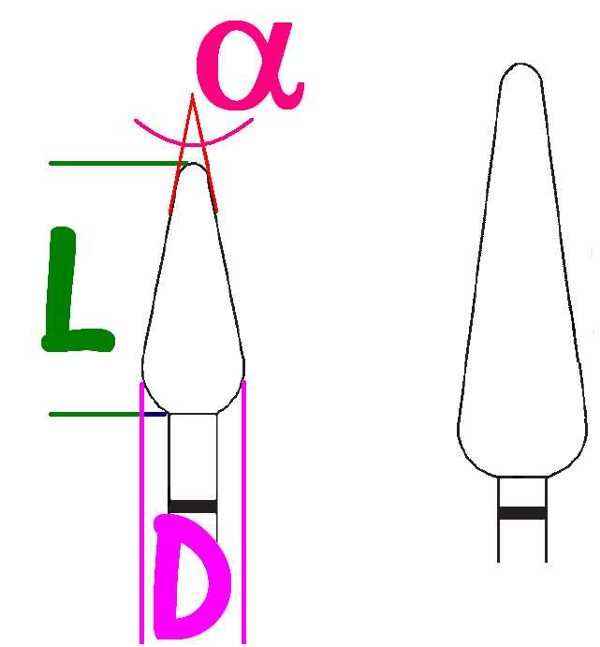

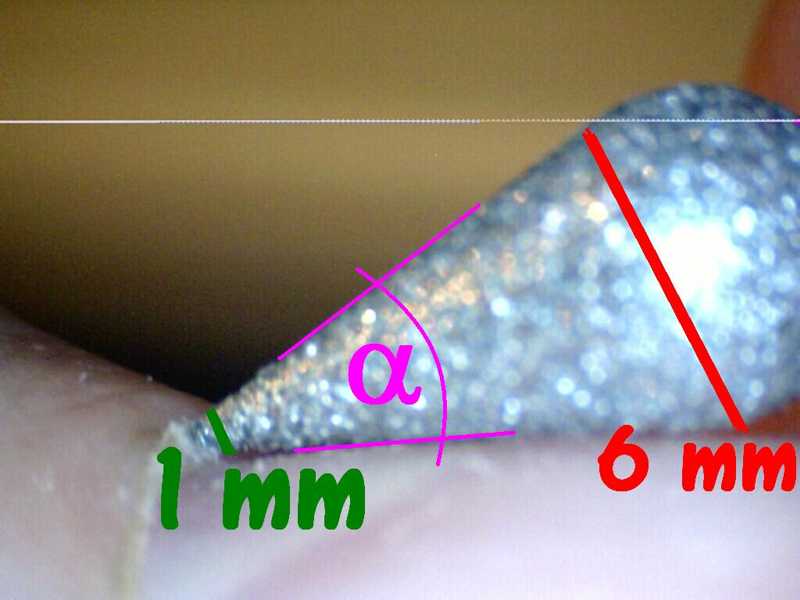

Der Freiwinkel α wird zwischen Freifläche

und bearbeiteter Fläche gebildet, und je größer

dieser ist, umsoweniger Wärme durch Reibung entsteht.

Der Unterschied zwischen 90° minus Freiwinkel α und Keilwinkel β wird Spannwinkel benannt und mit γ=gamma gekenzeichnet. |

|

|

|

|

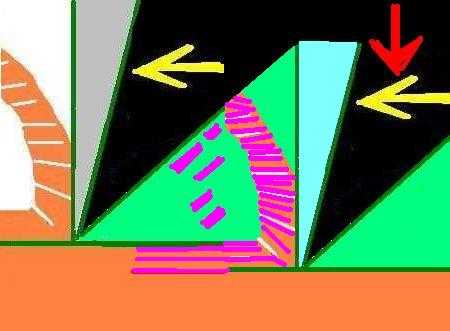

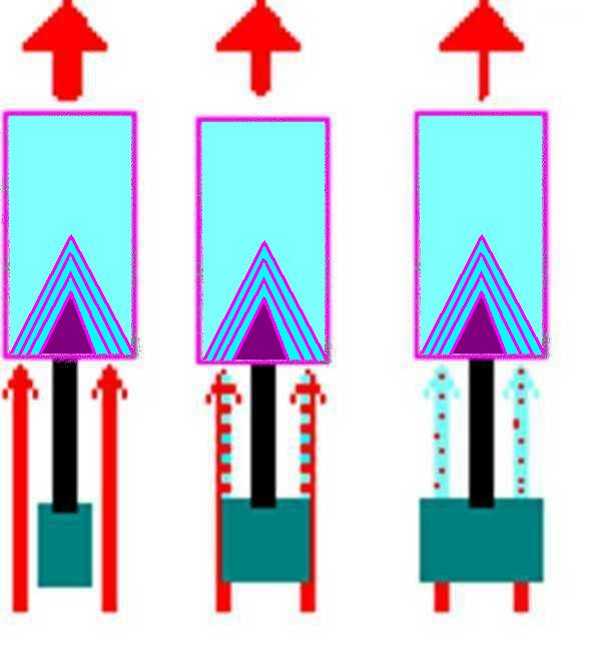

| Bei einem Spanwinkel von ca. 25° entsteht ein segmentierter, oder Scherspan. Die einzelnen Teile des Spanes sind zusammen, aber erkennbar. | Wird der Spanwinkel γ vergrößert, z.Bs. ca. 45° entststeht ein Fließspan. Die einzelnen Segmenten sind nicht erkennbar. |

Kleiner Spanwinkel.

Reißspan. Einzelne Teile. Bearbeitungsfläche rau. |

Wird der Spanwinkel γ negativ, dann wird der Spann in Richtung der Bearbeitungsfläche gedrückt. Bei hohen Drehzahlen wird die Fläche poliert. |

| Je nach Material und Schnittgeswindigkeit | Schneiden von Hornhaut mit einem Skalpell. | "Schaben" der Hornhaut mit einem Skalpell. |

| Wärmeentwicklung hängt vom Freiwinkel ab | Günstigire Wärmeableitung | Erhöhte Wärmeentwicklung | Eine Säge besteht aus mehrere Schneidekeile |

|

|

|

|

|

|

|

|

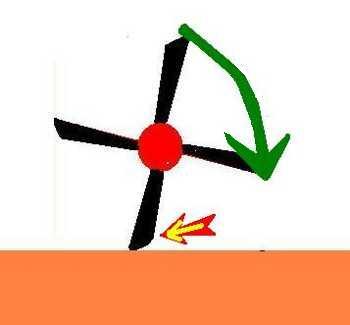

| Zwei Keile gleichzeitig angetrieben | Bei 4 Keile erhöht sich die Schneidekraft. Weniger Platz für Span. |

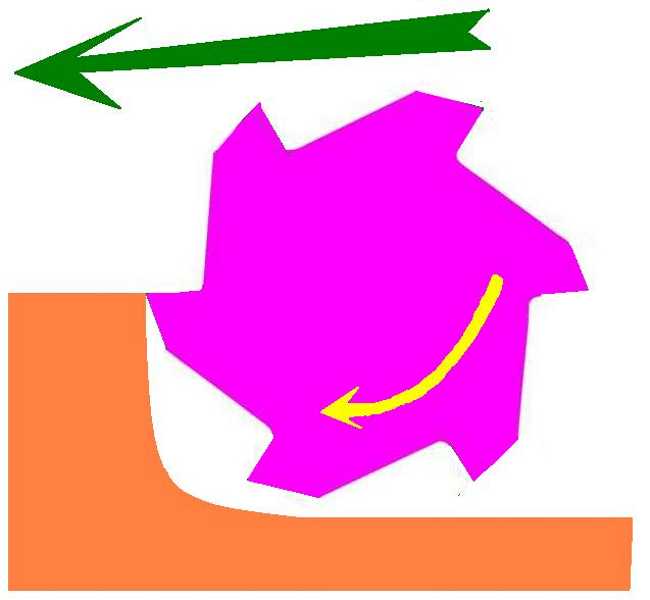

Die Geschwindigkeit des Keils am Werkstücks hängt von der Drehzahl ab | Je größer der Durchmesser, umso höher die Geschwindigkeit |

|

|

|

|

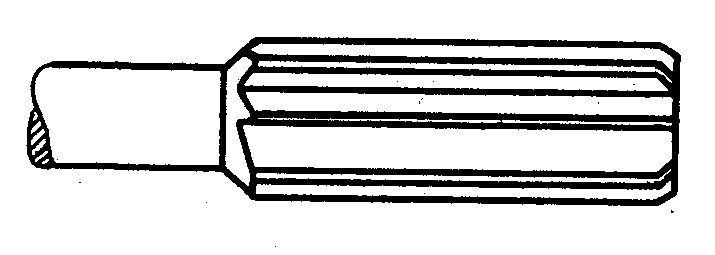

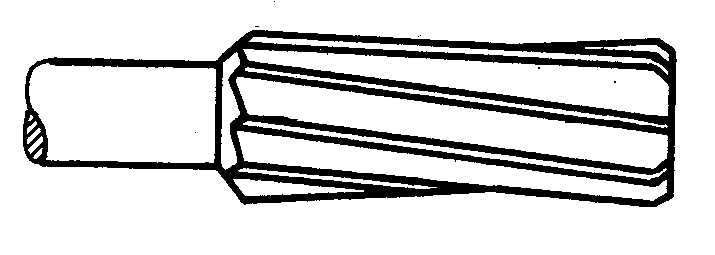

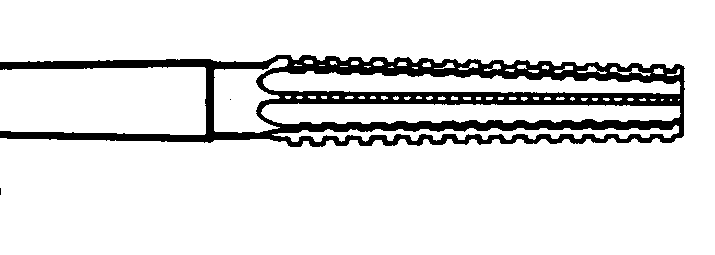

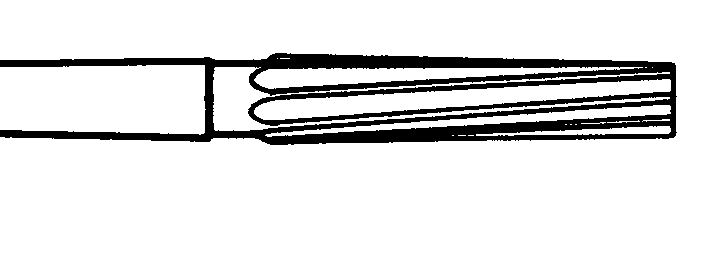

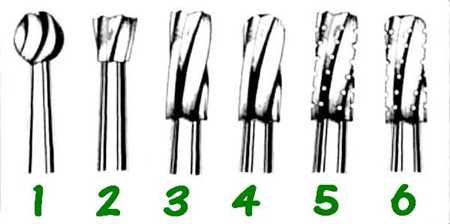

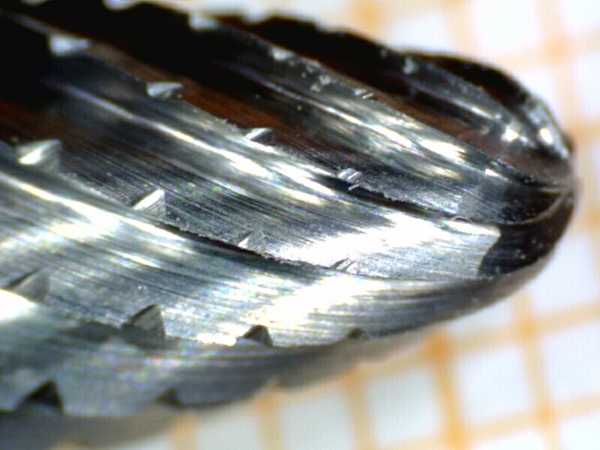

Reibahle, gerade genutet mit 6 Schneidekeile. Meist werden die

Keile als Schneiden bezeichnet. Hier würde man sagen: mit 6 Schneiden. |

Diese Reibahle hat eine ungleiche Zahnteilung. In der Metallbearbeitung werden so Schwingungen, Rattermarken und Kreisformfehler vermieden. |

Freiwinkel α, Keilwinkel β und Spanwinkel γ gibt es

für jeden Keil. In diesem Fall werden maximal 3 Keile gleichzeitig benutzt. |

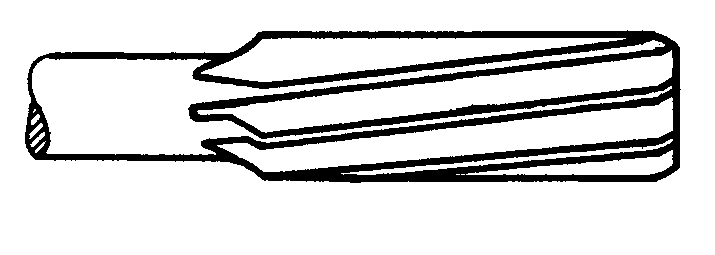

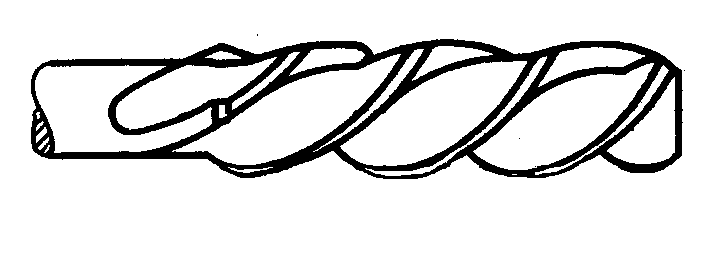

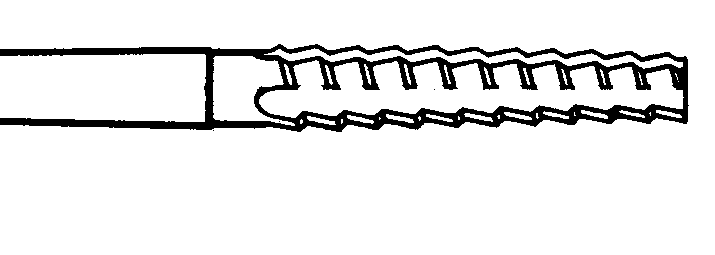

| Gerade | Rechtsdrall | Linksdrall | Schälreibahle |

|

|

|

|

| Schruppreibahle | Vorreibahle | Fertigreibahle | Zusätliche Keile |

|

|

|

|

|

|

|

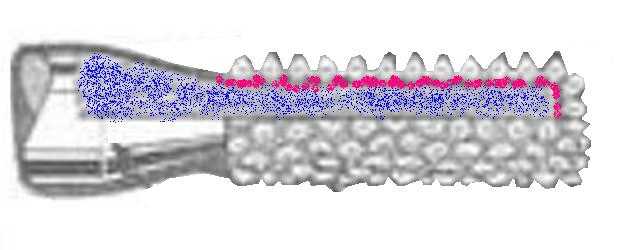

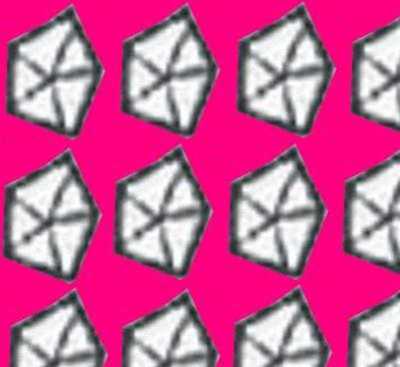

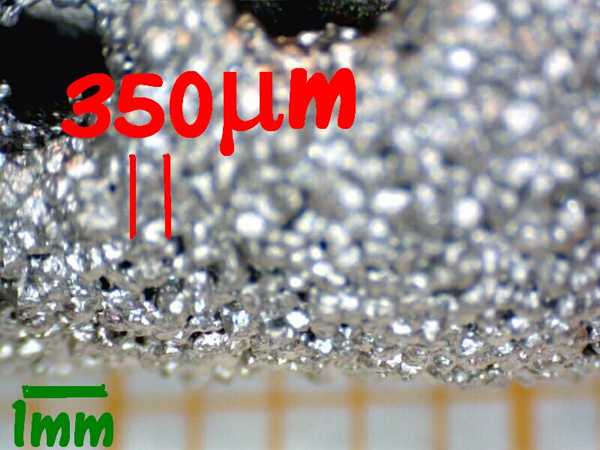

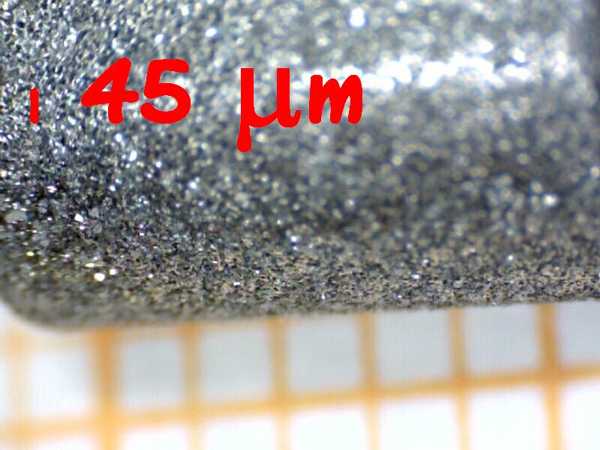

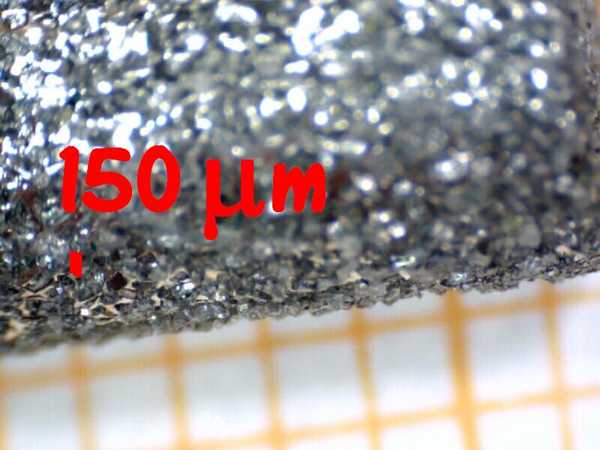

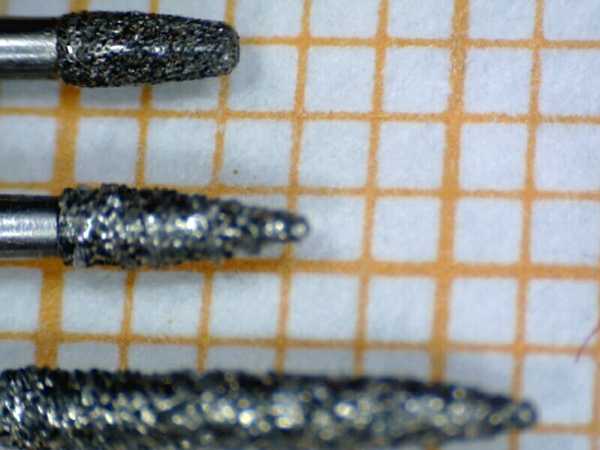

| Bei den diamantierten Fräser übernehmen Diamanten die Aufgabe der Schneidkeile. Durch die hohe Härte sind sehr große Geschwindigkeiten möglich. | ||

|

|

|

|

|

|

|

|

| Ideelle Anordnung | Best-mögliche Anordnung |

Unregelmäßig, zu wenige |

Größenunterschiede zu groß | Mehrschichtig. |

| megagrob | ||

| zwei schwarze | ultragrob | |

| schwarz | supergrob | 181 μm |

| grün | grob | 151 μm |

| blau | mittel | 107 μm |

| rot | fein | 46 μm |

| gelb | extrafein | 25 μm |

| weiß | ultrafein | 8 μm |

| ||||

| 806 | 314 | 233 | 514 | 014 |

| Diamant, galvanische Metallbindung |

FG, 19 mm | umgekehrt konisch, Stirn konvex, Ecken rund |

feine Körnung, harte Bindung |

1,4 mm |

| Farbe | Bezeichnung | Schneiden |

| weiß | ultrafein | 30 |

| gelb | fein | 16/20 |

| rot | normal | 8/12 |

| Busch Metall | ||

| SGX | sehr grob, gekreuzt | Starker Substanzabtragung |

| GX | grob, gekreuzt | Formgebung |

| X | mittel, gekreuzt | Konturierung |

| FX | fein, gekreuzt | Vorpolitur |

| Basis-Formen der Rotierenden Instrumente | |

|

|

| Metall | Diamantierte |

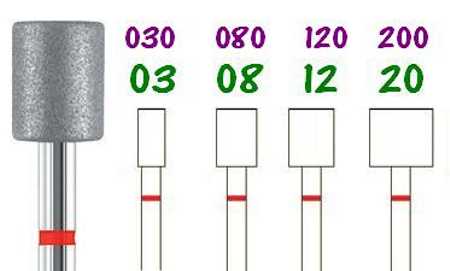

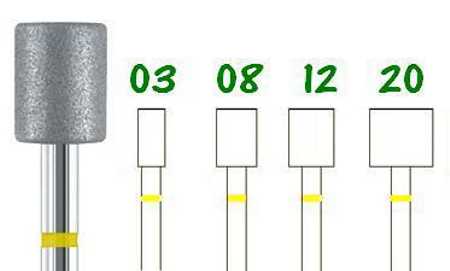

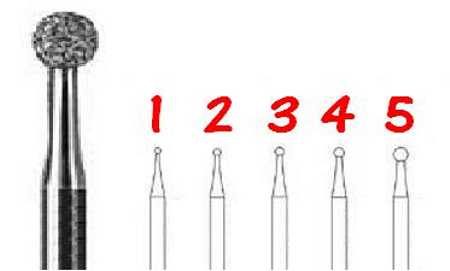

Auch bei der Angabe des Durchmessers werden unterschiedliche Methoden

verwendet. Teils wird die ISO-Nr. in Zenhtel-mm angegeben, oder nur

der Durchmesser in mm, aber auch Kennzahlen die nicht immer fortlaufend

sind. Würde man eine Kugel mit einem Durchmesser zwischen den von

Nr. 3 und 4 anfertigen, bekäme dann diese die nächste freie

Nummer, also die 6. Ganz willkürliche Angaben gibt es aber auch

genaue technische Zeichnungen.

| ||||

|

|

|

|

|

ISO-Nr. und Durchmesser |

Nur Durchmesser |

Eigene Kennzahl |

Bezeichnung |

Länge, Breite, usw. |

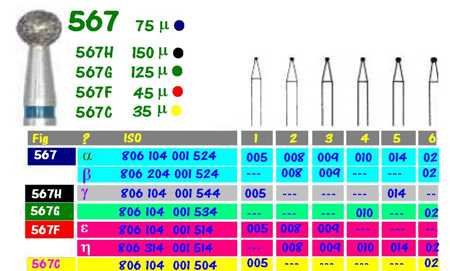

Die unten angegebene 567 ist

die Figuren-Nr, die selten nach der ISO-Norm vergeben

wird. Beliebt ist die 801 für eine Kugel. Die Firma Busch bietet

einen Diamatschleifer mit der Figur 801 in den Ausführungen H, HP

und PM, wobei die ISO Nr. 806 104 001(=Kugel) 524(=Mittel) 009(=0,9 mm)

lautet, die letzte 3er Gruppe geht bis 050(=5,0 mm).

Für die Körnergröße findet man oft eine Ergänzung der Figuren Nr., z.Bs. 567F für fein, 45 μm, roter Ring, die nach der ISO-Norm die 514 in der 4ten 3er Gruppe ist. | ||||

|

||||

| |||

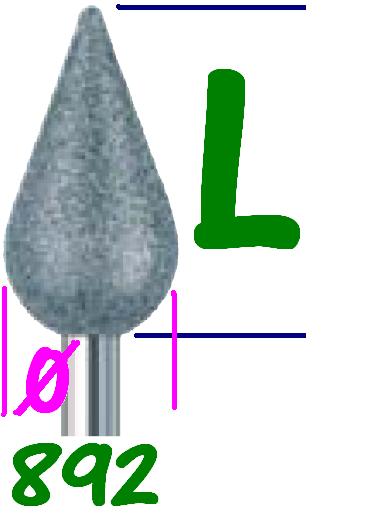

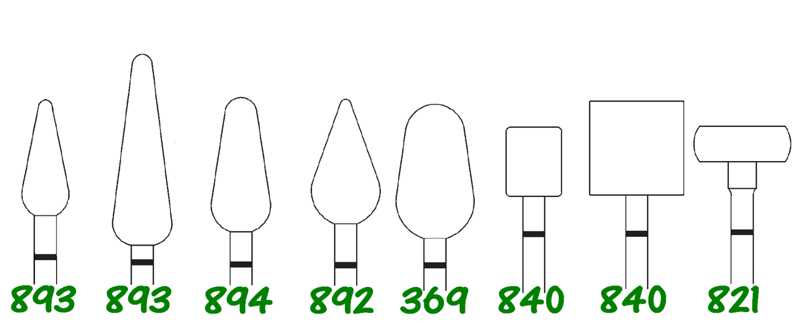

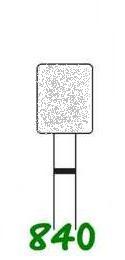

| Figur | Länge | ||

| 841 | 3,50 mm | ||

| 835 | 4,00 mm | ab 1,8 mm Durchmesser 5,0 mm | |

| 836 | 6,00 mm | ||

| 840 | 7,00 mm | vom Durchmesser abhängig | |

| 837 | 8,00 mm | ||

| 842 | 12,00 mm | ||

| |||

| 845 | 4,00 mm | ||

| 846 | 7,00 mm | ||

| 847 | 8,00 mm | ||

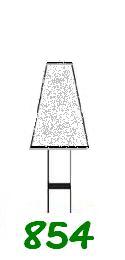

| 854 | 9,00 mm | ||

| 848 | 10,00 mm | ||

| 821 | 3,80 mm | bei 10,50 mm Durchmesser | |

| |||

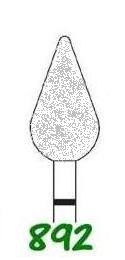

| 892 | 13,30 mm | ||

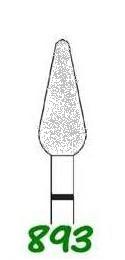

| 893 | 12,30 mm | bei 5, bei 6,50→20,30 mm | |

| 894 | 14,30 mm | ||

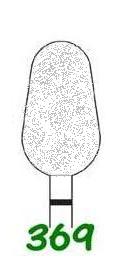

| 369 | 14,30 mm | ||

|

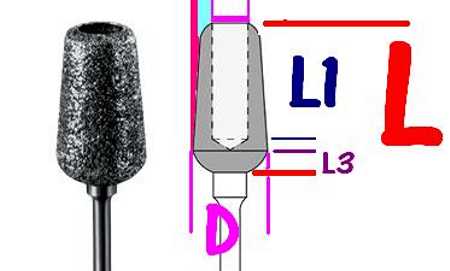

Der Durchmesser des Instruments wird an der breitesten Stelle gemessen. | |||

|

|||

|

Bei den konischen Figuren gibt es außer der Länge=L und Durchmesser=D noch den Arbeitswinkel α, welcher beim 893 mit 5,0 mm Durchmesser 22,0° beträgt, 14,2° wenn der Durchmesser 6,5 mm ist, beim 894 17,0° und beim 892 39,3°. |

||

|

Technisch relevante Größen sind: - Schnitttiefe - Vorschubgeschwindigkeit - Schnittgeschwindigkeit - Vorschub - Drehzahl - Länge - Durchmesser - bei weichen Substrate wie Haut ist auch der Druck von Bedeutung. |

| Die Schnitttiefe hängt von der Länge der einzelnen Schneidekeile-Messer ab, bei den Diamantenschleifer von der Größe der Kristale und vor allem vom Teil des Kristalls was frei ist, d.h. nicht in der Sintermasse oder innerhalb der galvanischen Bindung eingebettet. |

|

|

|

|

|

| Die kleineren DiamantSchleifer haben meist eine feine Körnung. |

|

|

Die Farbcodierung der Hartmetalfräser ist nicht ganz einheitlich, die mit dem blauen Ring haben mehr Blätter als die mit dem Schwarzen, die Blauen sind also feiner. |

|

|

|

|

|

Die sog. nicht scharfen instrumenten haben auch Schneidkeile, die

allerdings stumpf sind, um die VerletzungsGefahr zu verringern.

Hier der ®OnyClean. |

|

|

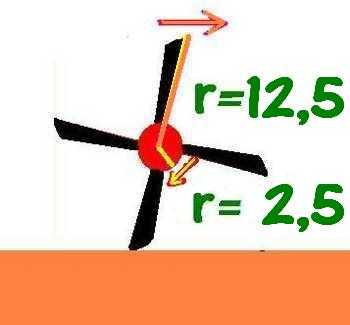

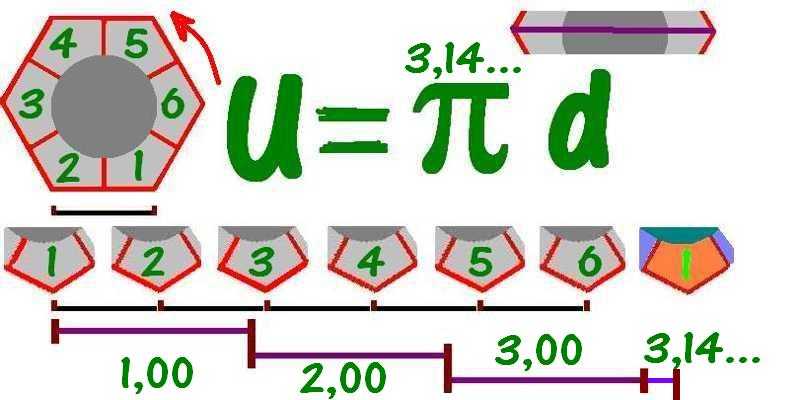

Angenommen sei ein Schleifer mit einem Durchmesser=d und 6 Diamanten.

Bei jeder Umdrehung wird der Substrat 6-Mal geschnitten.

Würde der Durchmesser bei gleicher Diamantengröße verdoppelt, dann werden im Umfang=u des Instrument eine größere Anzahl an Schneideelemente Platz finden. |

|

|

|

Eine Veränderung der Drehzahl würde die Schneidekraft

ebenfalls proportional ändern.

Bei gleicher Körnergröße wird die Schneidekraft durch ändern des Durchmessers oder der Drehzahl verändert. | |

|

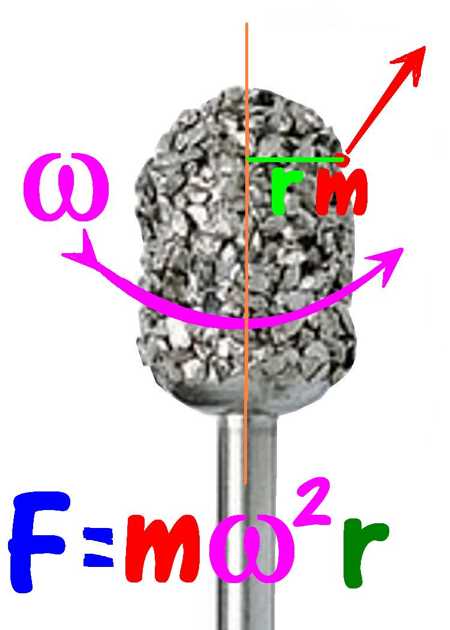

In rotierenden Systeme, auch bei den Schleifern existieren mehrere

Kräfte die auf die Körper wirken. Eine davon ist die

Zentrifugal-Kraft (centrum=Mitte, fugare=fliehen), auch Fliehkraft.

Jedes einzelnes Stücks des Schleifers, hier ein Metall-Splitter, wird von dieser Kraft weg von der Rotations-Achse gezogen. Die Kraft ist von der Masse=m des Stücks, von der Entfernung=r der Splitter zur Achse und vom Quadrat der Angulargeschwindigkeit=ω, dadurch von der Drehzahl. Diese Faktoren begrenzen sowohl den Durchmesser des Instruments als auch die maximale Drehzahl. |

| Laufruhe und Integrität des Instruments sind nicht die einzigen Faktoren die den Durchmesser Grenzen setzen. Auch die Sichtbehinderung bei großen Schleifer spielt eine Rolle, wie die Obstruktion der Absaugung. | |

|

|

|

|

|

|

|

|

|

|

|

|

Keramik |

Keramik |

MeiKap |

MeiGrit |

MeiGrit |

MeiGrit Z4 |

MeiGrit Z5 |

DiaKap grob |

DiaKap extra |

Kappe |

|

|

|

|

Stirnfläche glatt |

Außenfläche glatt |

Abgerundete Kanten |

Kühlungs-Rillen |

|

|

|

|

|

|

|

|

|

Kugel |

Birne |

Walze |

Tropfen |

Lanze |

Trapez |

Pyramide |

Rad |

Kappe |